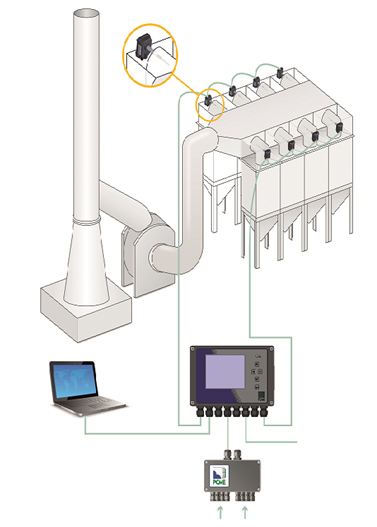

Ciągła kontrola pracy filtrów workowych zarówno w procesach spalania jak i wytwarzania, ma nie tylko wymiar środowiskowy, ale także ekonomiczny. Sprawność filtrów workowych, wykrywanie ich nieszczelności i ochrona przed uszkodzeniem w znaczny sposób obniżają koszty eksploatacji całej instalacji. Wczesne wykrycie niewłaściwej pracy urządzenia odpylającego pozwala na odpowiednio szybką i sprawną wymianę worka. Zastosowanie monitoringu ilości pyłu umożliwia właściwą ocenę rzeczywistego stanu worka filtracyjnego, co pozwala wymieniać jedynie te worki, które nie pracują w sposób prawidłowy. Uszkodzenie worka filtracyjnego w wielomodułowym układzie odpylania powoduje postój instalacji związany z koniecznością zlokalizowania usterki a następnie jej usunięcia. Prosty układ monitoringu natychmiast lokalizuje miejsce uszkodzenia, co chroni użytkownika przed policzalnymi stratami związanymi z postojem instalacji (koszty magazynowania surowców, zatrzymanie produkcji, opóźnienia w dostawach).

OMC Envag posiada w swojej ofercie szereg rozwiązań do kontroli pracy urządzeń filtracyjnych, w tym filtrów workowych, których sprawność w dużym stopniu wpływa na efektywność pracy instalacji i komfort jej użytkowania. Oferujemy Państwu szereg urządzeń działających w oparciu o nowoczesne metody pomiarowe. Posiadamy czujniki wykorzystujące opatentowaną przez firmę PCME, , technologię elektrodynamiczną, jak i pełen wachlarz metod optycznych. Dzięki temu jesteśmy w stanie zaproponować pyłomierz dla najtrudniejszych aplikacji, spełniający wymagania obowiązujących norm.

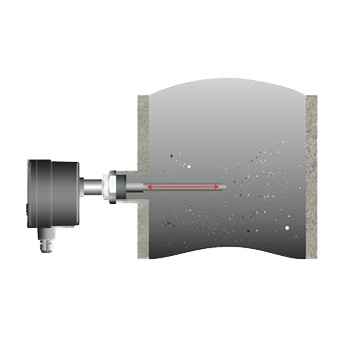

Unikalna i opatentowana TM technika elektryzacji sondy firmy PCME. Elektronika czujnika mierzy sygnał prądowy pochodzący od cząstek stałych znajdujących się w pobliżu czujnika wprowadzonego do kanału spalin. Układ elektroniczny bada pasmo częstotliwościowe uzyskanego sygnału, oraz odfiltrowuje składnik stałoprądowy (DC) pochodzący od uderzeń cząstek o czujnik (w przeciwieństwie do systemów tryboelektrycznych i układów z „czujnikiem indukcyjnym”).

| Czujnik | 316 SS (opcja pokrycie PTFE) 250 °C standard, 400 °C opcja |

| Zakres pomiarowy | 0-500 mg/m3 |

| Średnica kanału | 100mm – 6m |

| Temperatura spalin | 0 – 250 °C standard, 400 °C opcja |

| Klasa ochrony obudowy | IP-65 (aluminiowa obudowa) |

| Zasilanie | 100-240 VAC 50/60 Hz (32 mA) lub 24 VDC (300 mA) |

| Sygnały wyjścia (standard) |

2 przekaźniki alarmowe RS232/485 Modbus 1×4-20 mA (programowalne) |

| Konfiguracja użytkownika | 4-cyfrowy wyświetlacz i przyciski umożliwiające skonfigurowanie (zewnętrzny blok przycisków i wyświetlacz jako opcja) |

| Certyfikacja | ATEX/IECEx category 1D/2D/3D for dust zones 20, 21, 22 |